清华大学材料学院伍晖团队和清华大学深圳国际研究生院李勃团队联合针对纳米纤维空气过滤材料的基础科学问题和工业化应用展开了长期的系统研究,面向“战疫”需求,团队紧急启动了纳米纤维口罩滤材的研发,成功开发了可消毒、可重复使用的纳米纤维过滤材料和口罩产品。

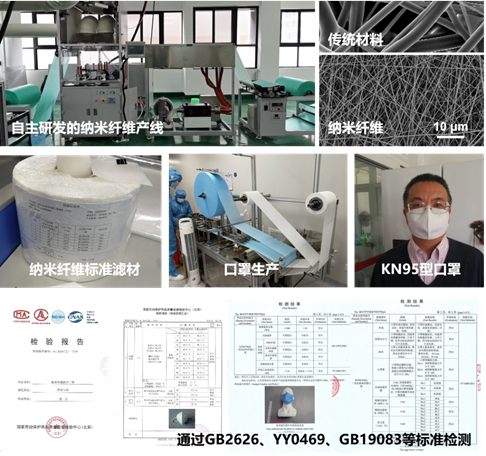

新型冠状病毒疫情爆发以来,研究团队参加了科技部应急项目“公共安全风险防控与应急技术装备”重点专项“可重复使用防护口罩关键技术及产业化”的研发工作。团队立足于纳米纤维材料生产装备设计与制造方面的长期研发积累,针对可反复消毒使用并可长期存储的防护口罩的迫切需求开展科研攻关,在较短时间内完成了产品的试制、生产、标准检测和实际应用。气纺丝纳米纤维口罩的性能高度稳定,可以反复消毒和重复使用,消静电后过滤效率不消退,为传统熔喷聚丙烯纤维防护口罩提供了很好的补充,也为我国应急物资储备亟需的可长期存储口罩提供了新的技术方案。团队研发成功不同防护级别的纳米纤维口罩,并先后在第三方检测机构通过了GB2626-2006(KN95防护口罩)、YY0469-2011(医用外科口罩)、GB19083等标准检测。经过反复的实际佩戴和高温蒸煮、乙醇浸泡等消毒处理操作后,基于该材料的口罩过滤效率没有明显下降,重复使用性能大大优于传统口罩产品。目前,相关纳米纤维滤材已经实现稳定生产;其中,KN95型防护口罩用滤材产能达到2万只/天,并正在积极借助社会资源迅速扩产中。

从长远来看,空气过滤材料和技术事关环境保护治理和公共卫生安全,受到国家的高度重视。尤其是对空气中颗粒物、病毒、细菌等污染物的高效率、高稳定性的过滤受到长期的广泛关注。目前,我国的空气过滤材料高度依赖国外产品,大到工业新风、高铁空气过滤系统,小到口罩等个人防护用品,核心过滤纤维材料很多被3M、杜邦、贺利氏、唐纳森等国外公司垄断。因此,亟需研发具有自主知识产权的、性能优异的空气过滤材料,打破国外垄断,满足国内各行业对空气净化日益增长的需求。

研究团队深耕空气过滤材料领域,对气纺丝纳米纤维的结构、成分调控进行了系统的研究,在此基础上,对纳米纤维拦截颗粒物的吸附机理、效率提升和气阻降低路径进行了深入的分析,通过对多尺度、多组分纤维的合理结构设计,逐步优化材料性能,得到了长效稳定、高效率、低气阻、不依赖静电吸附的空气过滤材料。并且针对不同温度、湿度、气流通量的差异化应用场景对材料性能的不同需求,定向研发了多种高性能纳米纤维过滤材料体系。

在清华大学多部门的大力协调和帮助下,项目团队开展技术转化工作,自主研发并定型了针对空气过滤应用的纳米纤维滤膜气纺丝连续自动化制造设备,实现了最大宽幅1.8米的纳米纤维标准空气过滤材料的大规模工业化制造,能够卷对卷连续生产高均匀性、低气阻、高滤效、高容尘量的空气过滤材料。目前正在进一步验证其在医用无菌环境空气过滤、大型新风系统和中央空调空气过滤系统等方面的嵌入式应用和可靠性,相关材料在浦东国际机场、上海市岳阳医院等公共空间新风系统中得到了应用。

伍晖和李勃教授均为我校新型陶瓷与精细工艺国家重点实验室成员。

图:团队自主研发的纳米纤维制造装备,生产的纳米纤维滤材与口罩产线兼容,实现了平面型医用外科口罩、立体折叠KN95口罩等多种产品的制造。口罩产品通过多项国家标准检测,在表现出优异的综合性能的同时,能够反复消毒使用、性能无明显变化。

联系人:王轲,15120004235